深耕技术研发,突破储能材料性能瓶颈

近日,锌锂绿动(ZLGE)研发团队在锌锂电池核心材料领域传来捷报,其自主研发的Fe₃O₄@SEI核壳结构负极材料在多项关键性能指标上实现颠覆性突破。该材料比容量达733mAh/g,为商用石墨负极的1.97倍,在1C倍率下循环400次后容量保持率仍高达96.5%,电容贡献率达84%(1.0mV/s),完美适配电动汽车快充需求。这一成果不仅打破了传统电极材料的性能天花板,更填补了中高端电池材料的市场空白。

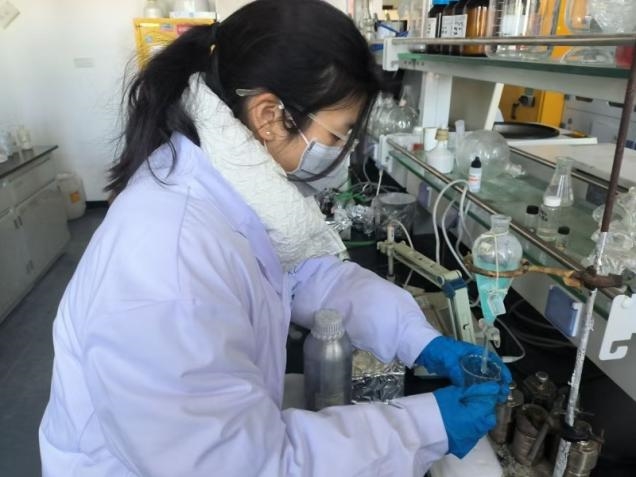

锌锂绿动团队的科研攻坚始于2023年初,彼时团队成员敏锐察觉到传统石墨负极在能量密度与循环寿命上的局限性,以及硅基负极成本高昂、工艺复杂的产业痛点。“我们希望找到一种既能提升性能,又能兼顾成本与环保的材料体系。”团队核心成员李天一介绍道。在东北师范大学多酸与网格材料化学教育部重点实验室的支持下,团队以过渡金属氧化物(TMO)为研究基础,历经28个月的持续实验,尝试了120余种材料配比与合成工艺,终于在溶剂热法合成工艺上取得突破——通过将反应温度控制在120℃,较传统气相沉积法(>500℃)能耗降低76%,同时实现了Fe₃O₄纳米颗粒与SEI膜的原位生长,构建了“电子绝缘/锂离子导通”的选择性传输通道,离子迁移数提升至0.73(传统材料仅0.4)。

攻克技术难关,构建全链条专利保护体系

研发过程并非一帆风顺。初期,团队面临着材料体积膨胀率过高的难题——传统Fe₃O₄材料在充放电过程中体积变化率超过90%,导致电极结构崩塌。“我们连续三个月泡在实验室,从SEI膜的成分设计入手,通过调控LiF含量使其超过65%,最终将膨胀率压制在15%以内。”团队成员谢彩月回忆道。此外,电解液回收技术的瓶颈也一度阻碍项目进展:传统高温焙烧工艺不仅能耗高,还会产生剧毒的HF气体。团队创新性地引入超临界CO₂萃取技术(操作条件:9MPa/29℃),实现74%的有机溶剂与LiPF₆高效回收,处理成本仅310元/吨,较行业平均700元降低55.7%,彻底规避了HF污染。

截至目前,锌锂绿动团队已围绕该技术体系申请专利3项,其中发明专利2项,涵盖材料合成、电解液回收、器件组装等全链条。2025年3月,《一种金属氧化物复合材料@SA电极材料及其制备方法和应用》获国家知识产权局受理(申请号:202510368371.3),同期在国际顶级期刊《Journal of Materials Chemistry A》《Nano Letters》发表论文4篇,其中《Rational design and construction of aqueous multivalent metal ion battery systems》被列为ESI高被引论文,影响因子达10.8,奠定了团队在锌锂能源领域的学术话语权。

引领技术革新,推动新能源产业绿色转型

该学术成果的意义不仅在于性能突破,更在于其为新能源产业开辟了“绿色制造”的新路径。与传统材料相比,Fe₃O₄@SEI核壳材料的生产过程实现“零危废排放”,全生命周期碳足迹低至12kgCO₂/kWh,较行业平均20kgCO₂/kWh降低40%,完美契合欧盟《新电池法》对锂回收率95%的强制要求,提前锁定2026年欧盟市场准入资格。

“这一成果证明,中国团队完全有能力在新能源核心材料领域实现从跟跑到领跑的跨越。”行业专家孙海珠教授评价道。目前,锌锂绿动团队正与中科院理化所展开深度合作,推进该材料在固态电池领域的应用研发,预计2026年可实现量产,为我国新能源汽车产业“换道超车”提供关键支撑。

滚动

滚动